ВВЕДЕНИЕ

Процесс выбора технологического оборудования для производства металлопластиковых труб сложен и во многом субъективен. На выбор того или иного оборудования влияет множество факторов: цена, производительность, репутация компании, впечатление, которое производит на покупателя изготовитель и его менеджеры, и многое другое. Решающими факторами, все таки являются технико-экономические показатели оборудования. Но использование в качестве оснований для выбора цену и производительность оборудования, имеет подводные камни, которые для неподготовленного инвестора не очевидны, но для реализации проекта будут играть существенную роль.

В этой статье мы отвлечемся от субъективных факторов выбора оборудования, не будем рассматривать элементные базы различного оборудования, и качество его изготовления. Не будем вникать в те, или иные технические характеристики оборудования. Основная цель этой статьи – это разобраться в экономической эффективности создания производства металлопластиковых труб на базе того или иного оборудования.

ОБЩИЕ УСЛОВИЯ ПРОИЗВОДСТВА МЕТАЛЛОПЛАСТИКОВЫХ ТРУБ

В первую очередь примем, что все производства имеют одинаковую налоговую базу, и не используют схем оптимизации налогов.

В данной работе мы рассматриваем технологически похожее оборудование с ультразвуковой сваркой алюминиевой трубы внахлест. (Оборудование со стыковой сваркой имеет высокую стоимость, более 3 млн. EUR , и в ближайшее время маловероятно, что будет использоваться в нашей стране.) Технологическая близость оборудования делает организацию производства металлопластиковых труб практически не зависимой от типа оборудования.

Для оценки эффективности создания производства металлопластиковых на базе различного оборудования мы примем:

- Производство создается на базе одной линии.

- Штатное расписание создаваемого производства не зависит от типа оборудования (так как в большинстве, все линии обслуживают по 2 оператора), а обусловлено организационной и экономической целесообразностью, и будет одинаковым для любого полноценного производства металлопластиковых труб.

- Общехозяйственные издержки так же не зависят от типа оборудования, и будут примерно одинаковы для полноценного производства металлопластиковых труб.

- Режим работы предприятия 3-х сменный. Фонд рабочего времени примем одинаковым для всех 5520 часов в год (460 часов в месяц.

- Для упрощения расчетов рассматривается производство одного размера трубы диаметром 16 мм .

ПОСТОЯННЫЕ ИЗДЕРЖКИ И ШТАТНОЕ РАСПИСАНИЕ

Для организации производства металлопластиковых труб кроме 2 операторов в смене требуется штат сотрудников обеспечивающих полноценную работу предприятия.

Действующее предприятия не может обойтись и без минимальных ежемесячных расходов.

ЗНАЧИМЫЕ ВСПОМОГАТЕЛЬНЫЕ ОПЦИИ

Практически все производители предлагают различные вспомогательные опции. Рассмотрим опции, оказывающие заметное влияние на экономическую эффективность производства.

Оборотное водоснабжение

На наличие или отсутствие оборотного водоснабжения покупатели часто не обращают внимание, однако отсутствие оборотного водоснабжения влияет на себестоимость металлопластиковой трубы .

Непрерывная подача фольги

Большинство производителей (за исключением европейских, и ООО "Экструзионные машины") в целях удешевления своего оборудования пренебрегают устройствами непрерывной подачи фольги, однако, наличие или отсутствие такого устройства существенно влияет на себестоимость продукции. Это влияние выражается в увеличении процента брака, и уменьшении практической производительности оборудования. Оценим оба этих влияния.

Брак

Алюминиевая фольга российского производства поставляется в рулонах диаметром 500…600 мм.. В таком рулоне 1200…1300 метров фольги.

При отсутствии устройства непрерывной подачи фольги смена каждого рулона требует остановку, и последующий пуск линии. При каждом пуске линии в отходы уходит 50..100 метров трубы.

При использовании устройства непрерывной подачи фольги остановку линии не производят. К концу заканчивающего рулона приваривается начало следующего. Вырезается только место сварки, примерно 0,2 метра .

Практическая производительность

Устройство непрерывной подачи фольги позволяет приблизить практическую производительность линии к теоретической т.к. в технологическом процессе отсутствуют остановки линии для перезарядки рулонов фольги

Оценим влияние остановок линии на перезарядку рулонов фольги . Остановка и пуск линии в среднем занимает 10 мин. (0,167 часа).

СЕБЕСТОИМОСТЬ МЕТАЛЛОПЛАСТИКОВОЙ ТРУБЫ

Расход сырья на единицу продукции (прямые издержки) примерно одинаковы для различного оборудования, т.к. он определен стандартами геометрии трубы.

В основном, различия в цифрах связано с различной стабильностью работы экструдеров. Слабостабилизированные экструдеры приводят к колебаниям геометрических размеров трубы, а это, даже при изменении геометрии трубы в пределах допускаемых стандартами, приводит к увеличению расхода полиэтилена на 10..15%.

Из-за отсутствия достоверных данных о стабильности экструдеров того или иного производителя различием в расходах сырья пока пренебрежем.

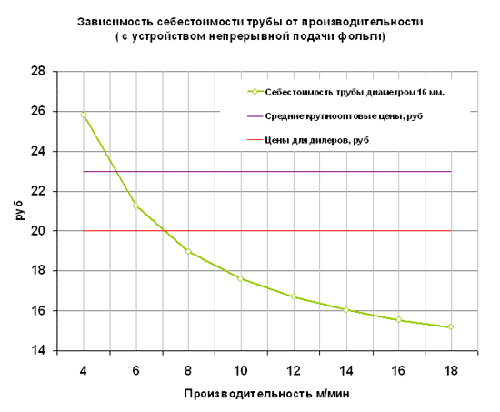

Теперь мы можем рассчитать себестоимость металлопластиковых труб при различных производительностях оборудования и наличия опции непрерывной подачи фольги. Табл. 9 и Табл. 10.

|

ТАБЛИЦА 9. Зависимость себестоимости трубы от производительности с устройством непрерывной подачи фольги (без учета амортизации)

|

|

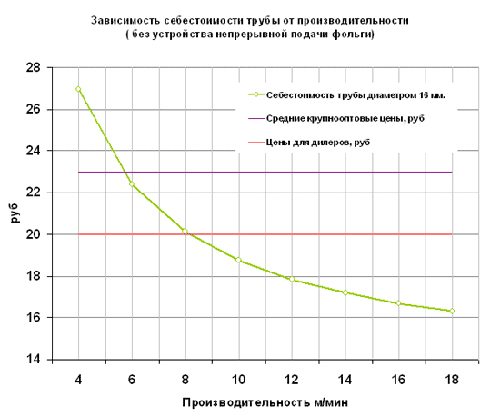

ТАБЛИЦА 10. Зависимость себестоимости трубы от производительности без устройства непрерывной подачи фольги (без учета амортизации)

|

Промежуточный вывод: Создание производства на базе оборудования с производительностью меньшей или равной 8 метров в минуту экономически не целесообразно не зависимо от стоимости оборудования.

( К этому типу относится большинство китайских линий и линия М01 производства Технопласт)

теперь мы можем вычислить полную себестоимость с учетом амортизации (Таб.11) и сравнить экономическую эффективность производства на базе различного оборудования (Таб.12).

|

ТАБЛИЦА 11. Полная себестоимость трубы диаметром 16 мм при производстве на различных типах оборудования. |

|

ТАБЛИЦА 12.Сравнительная экономическая эффективность создания производства на базе различного оборудования |

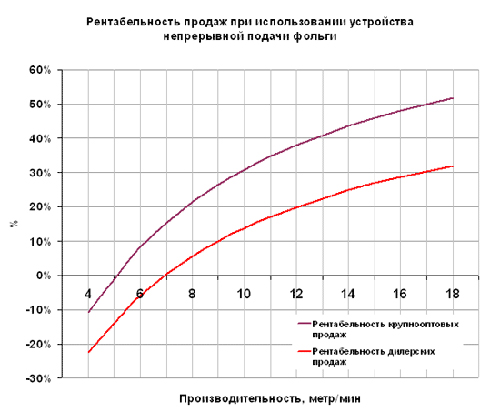

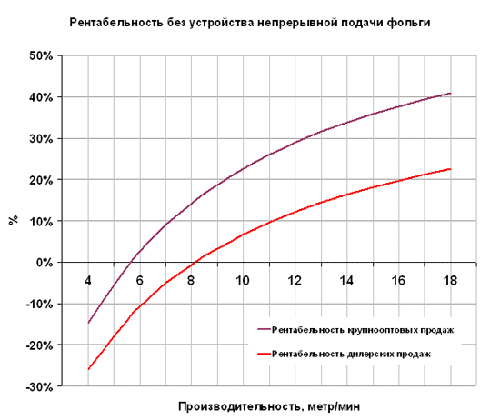

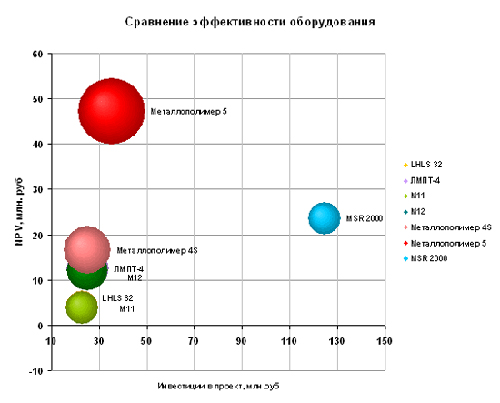

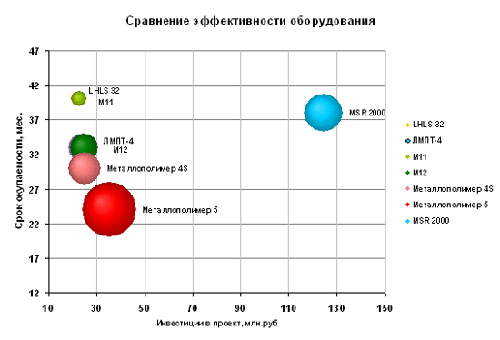

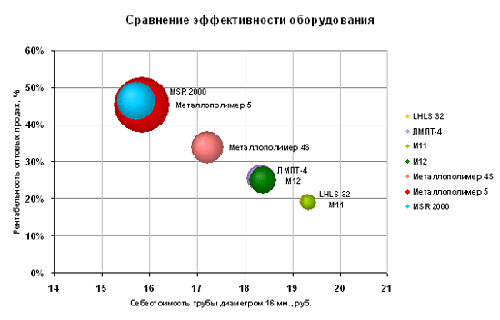

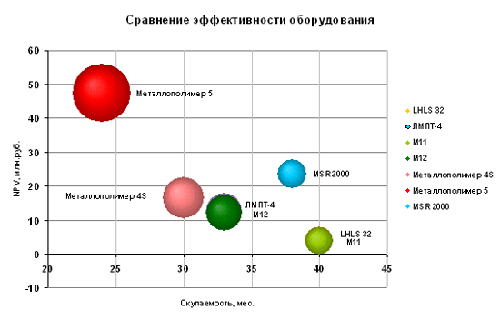

Сравнение экономической эффективности производства на базе различного оборудования наглядно представлены на графиках:

ВЫВОДЫ

- Оценка экономической эффективности того или иного оборудования следует делать с позиции организации производства, т.к. обычные показатели цена-производительность не дают очевидной картины экономической эффективности производства создаваемого на базе этого оборудования.

- Не смотря на то, что дополнительные опции увеличивают стоимость оборудования, не стоит недооценивать снижение конкурентоспособности производства из-за отсутствия дополнительных опций снижающих затраты, и увеличивающих практическую производительность.

- Создание производства на базе оборудования с производительностью меньшей или равной 8 метров в минуту экономически не целесообразно не зависимо от стоимости оборудования, так как выпускаемая на таком оборудовании продукции абсолютно не конкурентоспособна.

- Применение низкопроизводительного (менее 12 м/мин) европейского производства нецелесообразно из-за больших сроков его окупаемости.

- С большой осторожностью следует относиться и к оборудованию с производительностью 10 м/мин и менее не зависимо от его происхождения и его стоимости, так как его доходность не приемлема даже для семейного бизнеса. .

|